Разгадка операций по токарно-давильной обработке металла на станках с ЧПУ: решения и оборудование

В текстильном производстве прядильные операции имеют большое значение, поскольку они способствуют превращению сырых волокон в разнообразные виды пряжи. Среди множества доступных технологий прядения выделяются три основных метода: обычное прядение, прядение с растяжением и стригальное прядение. Каждый метод имеет свои отличительные характеристики, преимущества и области применения, внося свой уникальный вклад в разнообразный ландшафт текстильной промышленности.

Традиционный спиннинг: Техника, проверенная временем

Традиционная операция прядения металла, также известная как кольцевое прядение. Это один из старейших и наиболее широко используемых методов в текстильной промышленности. В этой технике волокна вытягиваются, скручиваются и наматываются на шпулю, образуя пряжу. Несмотря на традиционность, технологический прогресс усовершенствовал это ремесло. Повысилась эффективность и качество пряжи.

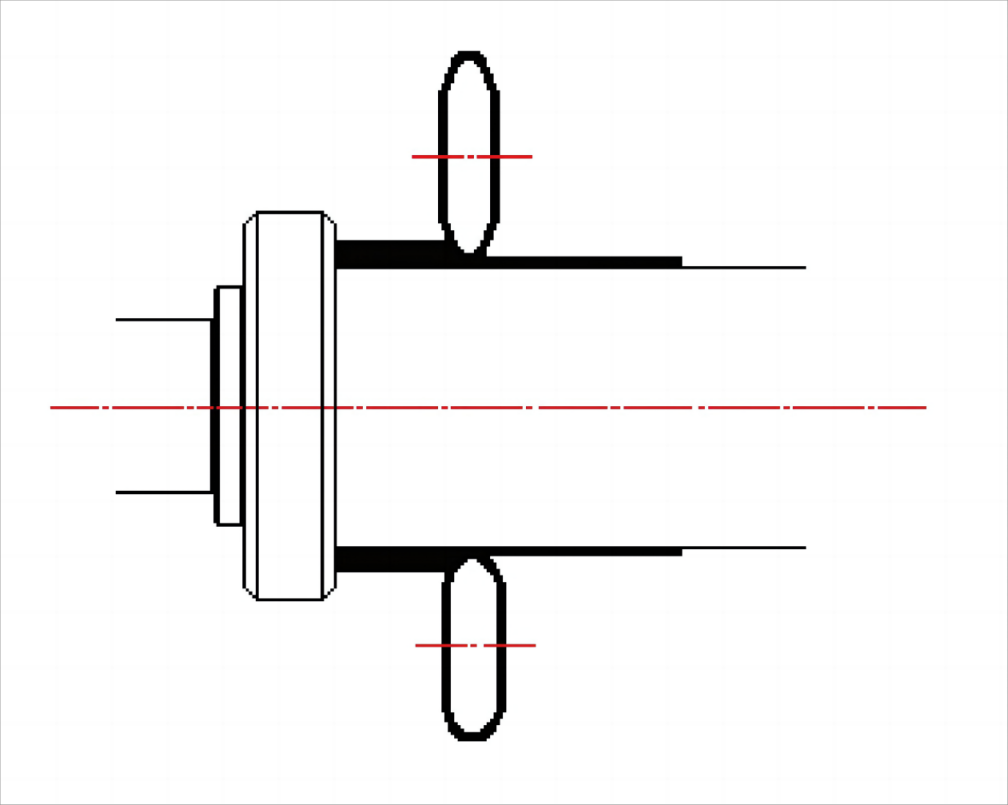

Процесс кольцевого металлического прядения

-

- Подготовка волокна: Процесс начинается с отбора и подготовки сырых волокон, которые подвергаются очистке и смешиванию для обеспечения однородности.

- Вытягивание: Волокна вытягиваются в тонкую прядь и выравниваются параллельно, что облегчает последующий процесс скручивания.

- Кручение:вытянутая прядь скручивается с помощью прядильного кольца и механизма перемещения, придавая пряже прочность и связность.

- Намотка:крученая пряжа наматывается на шпулю в контролируемом режиме, готовая к дальнейшей обработке или использованию в текстильном производстве.

Стретч-прядение: Инновации в производстве пряжи

- Растяжное прядение, также называемое прядением с открытым концом или пневмомеханическим прядением, представляет собой современную альтернативу традиционным методам. В отличие от кольцевого прядения, которое предполагает непрерывную вытяжку и скручивание волокон, при пневмомеханическом прядении пряжа формируется с помощью уникального роторного механизма. Эта технология обладает значительными преимуществами с точки зрения производительности, рентабельности и свойств пряжи.

Механизм вращения ротора

-

- Подача волокна: Сырые волокна подаются в металлический прядильный ротор, где они проходят ряд процессов в замкнутой камере.

- Разрыхление волокон и воздушный поток: В роторе волокна разрыхляются, перемешиваются и подвергаются контролируемому воздушному потоку, что способствует равномерному распределению и выравниванию.

- Кручение и формирование пряжи:при вращении ротора на высокой скорости центробежные силы придают волокнам кручение, способствуя формированию пряжи.

- Сбор пряжи: Сформированная пряжа непрерывно выводится из ротора и наматывается на паковку, готовую к последующей обработке или использованию.

Стригальное прядение: Точность манипулирования волокном

Прядение со стрижкой, часто известное как фрикционное прядение или пневмомеханическое прядение, отличается уникальным методом манипулирования волокнами. В отличие от традиционных технологий прядения, в которых для формирования пряжи используется скручивание, в стригущем прядении сплошность пряжи достигается за счет механических усилий сдвига. Этот инновационный подход дает преимущества с точки зрения прочности, однородности и универсальности пряжи.

-

- Процесс пневматического прядения

- Подготовка волокон:сырые волокна подготавливаются и подаются в прядильную систему, где они подвергаются разрыхлению и смешиванию для обеспечения однородности.

- Транспортировка волокон:подготовленные волокна транспортируются высокоскоростным потоком воздуха в зону прядения, где происходит формирование пряжи.

- Стрижка и формирование пряжи:в зоне прядения волокна подвергаются интенсивному воздействию сил сдвига, в результате чего они спутываются и образуют плотную структуру пряжи.

- Сбор пряжи: Сформированная пряжа собирается и наматывается на паковку, готовую к последующей обработке или использованию в текстильном производстве.

Прядение с использованием некрученого металла: Точность формирования пряжи

Прядение с начесом, также известное как прядение с начесом или вытяжное прядение, – это специализированная техника, направленная на контролируемое уменьшение диаметра пряжи в определенных точках по ее длине. Этот процесс включает в себя тщательное манипулирование пряжей для достижения желаемых изменений толщины, прочности и эластичности, что делает его идеальным для приложений, требующих индивидуальных свойств пряжи.

Основные компоненты неккингового прядения

-

-

- Зона вытяжки: На этом этапе пряжа подвергается контролируемому растяжению и утончению, чтобы подготовить ее к процессу некрэкинга.

- Точка раскроя: В определенных точках по длине пряжи диаметр уменьшается за счет локального натяжения, что приводит к сужению участка.

- Контроль натяжения:точный контроль натяжения имеет решающее значение для обеспечения однородности и последовательности процесса раскроя, предотвращая обрыв или деформацию пряжи.

- Окончательная обработка: После достижения желаемого профиля начеса пряжа подвергается окончательной обработке, такой как намотка или отделка, перед использованием в текстильном производстве.

- Расширяющееся прядение: Расширение горизонтов в производстве пряжи

-

Расширяющееся прядение, также называемое воздушно-струйным или пневматическим прядением, революционизирует традиционные методы прядения, внедряя динамический процесс расширения пряжи. В отличие от традиционных методов, которые направлены на уплотнение волокон для формирования пряжи, в экспандирующем прядении используется сжатый воздух для надувания и расширения пряжи, что создает уникальные свойства и текстуры.

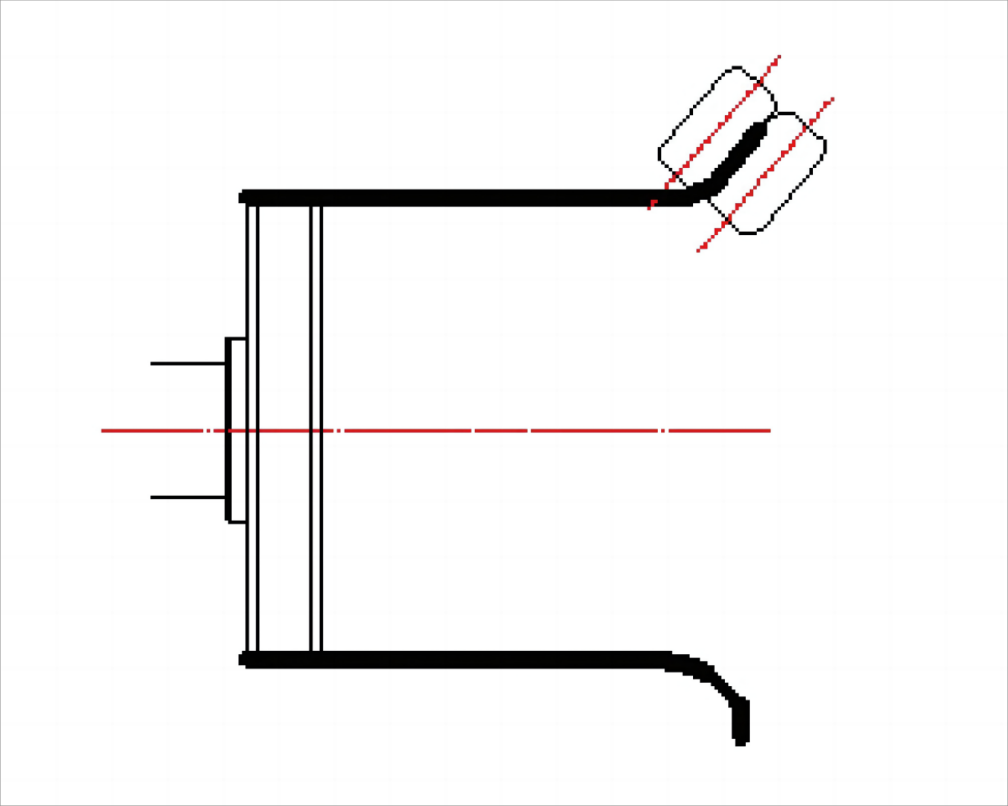

Expanding Metal Spinning

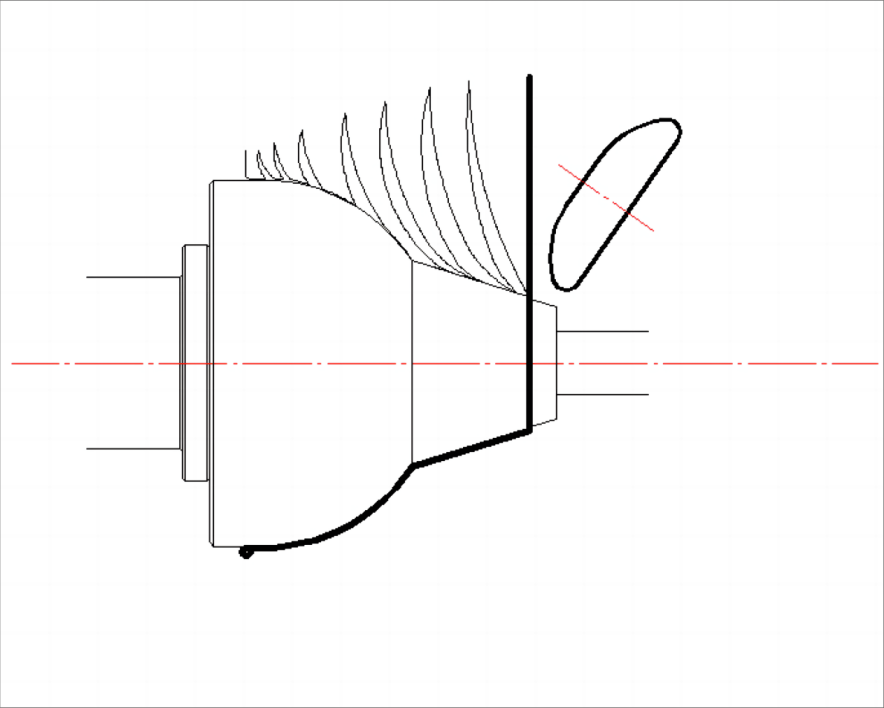

Механизм расширяющегося спиннинга

1. Подготовка волокна: Сырые волокна подготавливаются и вытягиваются в нити, пригодные для прядения.

2. Расширение воздушной струи: когда пряжа проходит через прядильную систему. Сжатый воздух подается в стратегических точках, вызывая расширение диаметра пряжи.

3. Контролируемое расширение: Тщательно регулируйте степень расширения для достижения желаемой толщины и текстуры пряжи, обеспечивая гибкость при изготовлении продукции по индивидуальному заказу.

4. Окончательная обработка: После распушивания пряжа может подвергаться дополнительным этапам обработки. Например, скручивание, прокатка или отделка, чтобы улучшить ее свойства и внешний вид.

Тонкорунное прядение: Повышение однородности пряжи

Тонкотрубное прядение, также известное как капиллярное прядение или полое прядение. Предложен новый метод формирования пряжи путем включения в нее полых или трубчатых структур. Технология позволяет точно контролировать плотность, вес и тепловые свойства пряжи. Это открывает возможности для инновационных применений в текстиле, композитах и технических тканях.

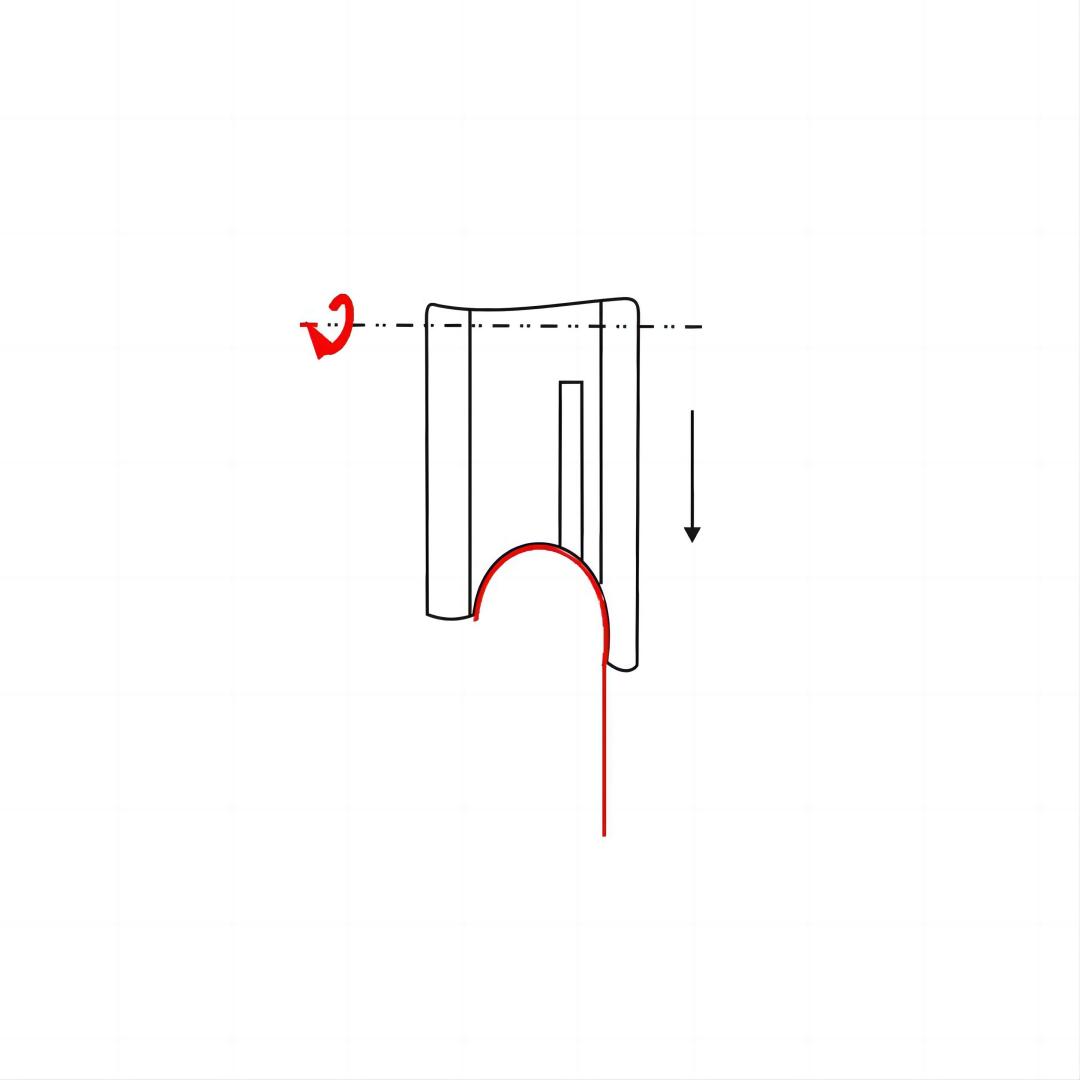

Tube Thinning Metal Spinning

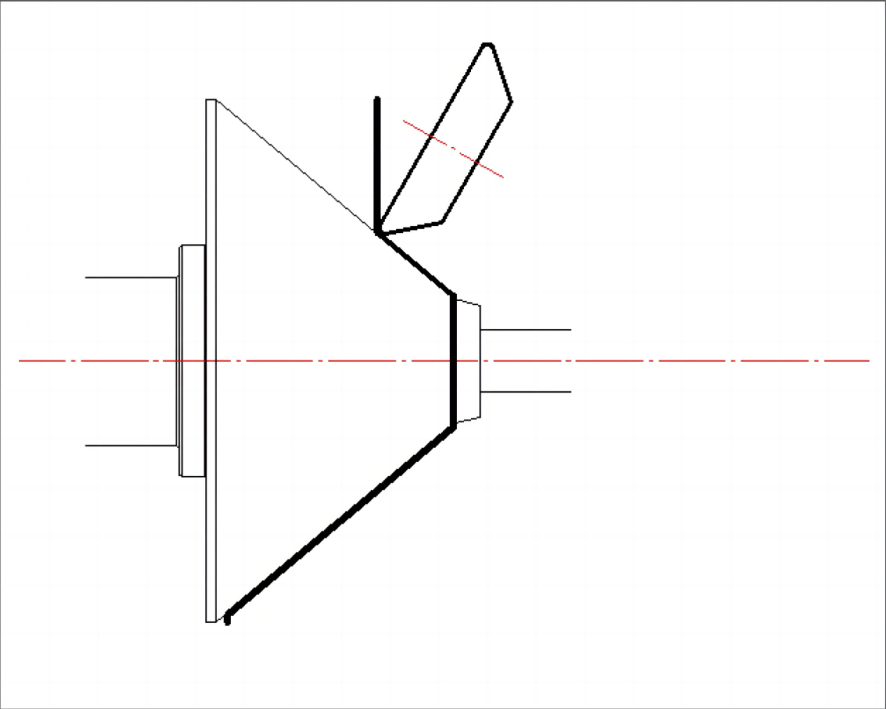

Принципы утончения трубок при прядении

1. Полая структура: Системы прядения разработаны таким образом, что в пряже образуется полая или трубчатая сердцевина. Это придает ей уникальные свойства, такие как легкость и теплоизоляция.

2. Осаждение волокон: фибриллы осаждаются вокруг полого сердечника контролируемым образом. Обеспечивается равномерное распределение и адгезия.

3. формирование сердечника: Благодаря специальным технологиям прядения полая сердцевина формируется и сохраняется по всей длине пряжи, обеспечивая структурную целостность и универсальность.

4. Применение продукта: Трубчатая истонченная пряжа может использоваться в различных отраслях промышленности. В том числе в аэрокосмической, автомобильной и медицинской текстильной промышленности, где требуются легкие, прочные и изолирующие материалы.

Двухколесное фланговое прядение: Точность и эффективность формирования пряжи

Двухколесное фланцевое прядение, также известное как двойное прядение или композитное прядение. Представляет собой сложный метод производства пряжи, сочетающий в себе преимущества нескольких прядильных колес. При этой технологии волокна проходят одновременно через два прядильных колеса, что позволяет повысить качество, прочность и однородность пряжи. Это позволяет точно контролировать свойства и характеристики пряжи.

Основные компоненты двухколесного фланкирующего прядения

1. Двойное прядильное колесо: Прядильная система оснащена двумя последовательно расположенными прядильными колесами. Волокно проходит через последовательные стадии прядения.

2. раскладка волокон: Перед поступлением на прядильное колесо сырые волокна вытягиваются и укладываются. Обеспечивает равномерное и последовательное формирование пряжи.

3. одновременная обработка: Волокна обрабатываются одновременно на двух прядильных колесах. Это позволяет точно регулировать такие свойства пряжи, как толщина, прочность и крутка.

4. повышение эффективности: Двухмаховое фланкирующее прядение удваивает производительность прядения. Оптимизация эффективности производства при сохранении высоких стандартов качества и производительности пряжи.

Изменение толщины прядения: Индивидуальные характеристики пряжи

Изменение толщины пряжи также известно как модификация профиля пряжи или градиентное прядение. Настраиваемый метод производства пряжи обеспечивается путем введения контролируемых изменений толщины пряжи по ее длине. Эта технология позволяет производителям текстиля выпускать пряжу с индивидуальными свойствами, такими как градиентная толщина, плотность и текстура. для удовлетворения конкретных требований к дизайну и эстетическим предпочтениям.

Принципы изменения толщины прядения

1. Переменный коэффициент тяги: Прядильная система оснащена механизмом для динамической регулировки коэффициента вытяжки. Это приводит к изменению толщины и плотности волокна.

2. контроль градиента: путем точной настройки параметров вытяжки (включая скорость и натяжение). Толщина пряжи плавно изменяется по всей длине.

3. Градиентный дизайн: Дизайнеры текстиля могут создавать индивидуальные профили пряжи. Включает градиенты, ступенчатые градиенты и сложные узоры.

4. Творческие возможности: Вариации толщины прядения открывают мир творческих возможностей в текстильном дизайне. Возможность создавать инновационные ткани, узоры и текстуры с уникальной визуальной и тактильной привлекательностью.

Бисероплетение: Добавление текстуры и объема в пряжу

Бисероплетение – это специализированная техника в производстве пряжи. Она создает неровности или выступы на поверхности пряжи. Создает текстурные эффекты и повышает визуальную привлекательность тканей и одежды. Эта техника украшений придает пряже глубину, объем и характер. Это позволяет дизайнерам придать своим работам уникальную эстетическую привлекательность.

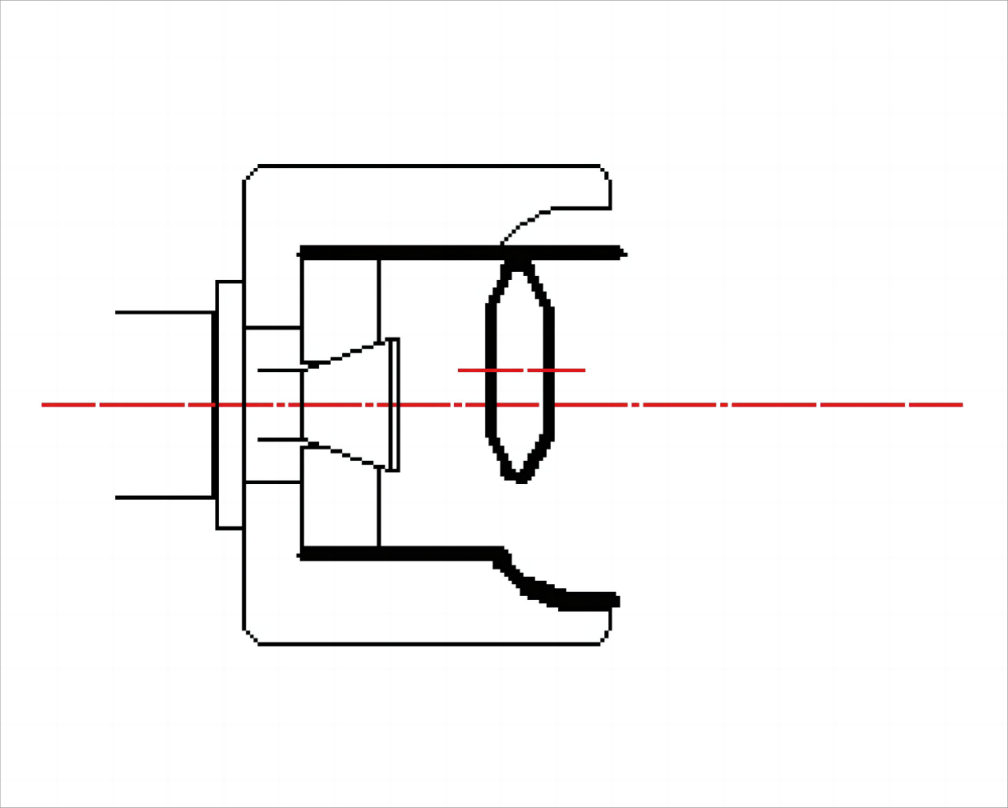

Metal Spinning Beading

Методы бисероплетения

1. Формирование бисера: Бисер образуется путем внесения неровностей или бугорков на поверхность пряжи в процессе прядения, механически или с помощью специальных приспособлений.

2. Размещение бисера: Бусины могут быть стратегически расположены через равные промежутки или в случайном порядке по всей длине пряжи. Это открывает безграничные возможности для творческого самовыражения.

3. Текстурный эффект: Бисер придает ткани тактильную и визуальную текстуру. Повышает привлекательность тканей и обогащает сенсорные ощущения пользователя.

4. универсальность дизайна: от тонких украшений до смелых заявлений. Бисероплетение позволяет дизайнерам экспериментировать с различными текстурами, формами и размерами, добавляя глубину и размерность текстильным творениям.

ALTRON: новаторство в технологии прядения

В стремлении к совершенству в области металлопрядильного производства. Одно имя выделяется как маяк инноваций и надежности: ALTRON. Компания ALTRON известна своими передовыми металлопрядильными машинами и неизменным стремлением к качеству. Стал ведущим производителем в текстильной промышленности.

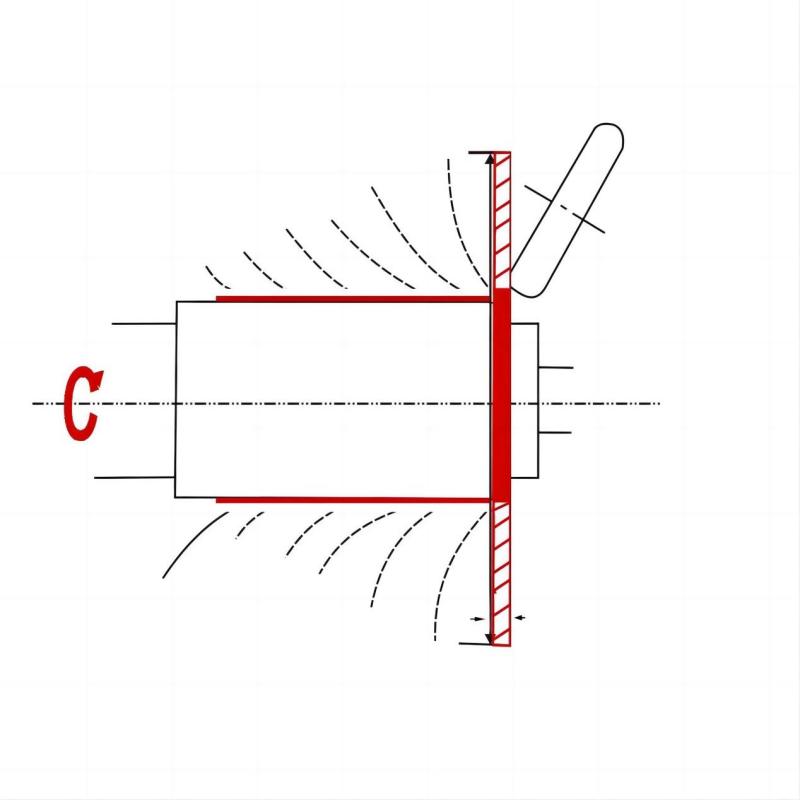

Metal spinning operation

Прядильные решения ALTRON

-

- Передовые технологии:ALTRON использует самые современные технологии и инженерный опыт для разработки прядильных машин, которые оптимизируют эффективность, производительность и качество пряжи.

- Индивидуальные решения: ALTRON уделяет особое внимание удовлетворению потребностей клиентов. Предоставляя индивидуальные решения по прядению для удовлетворения уникальных требований и спецификаций клиентов.

- Непрерывные инновации:ALTRON стремится быть впереди отраслевых тенденций и технологических достижений. Компания инвестирует в исследования и разработки для расширения ассортимента продукции и поддержания конкурентных преимуществ.

Заключение

В заключение следует отметить, что металлопрядильное производство является основой текстильной промышленности, обеспечивая необходимую основу для производства пряжи, используемой в огромном количестве областей применения. От традиционного кольцевого прядения до инновационных технологий прядения с растяжением и сдвигом. Каждый метод имеет свои преимущества и особенности. Такие компании, как ALTRON, являются лидерами в области технологий прядения. Будущее текстильного производства выглядит ярче, чем когда-либо.