Как форма инструмента для формовки металла влияет на процесс формовки?

Прядение металла – ремесло, уходящее корнями в глубь веков, – переживает современное возрождение благодаря своей универсальности и эффективности в придании различным металлам замысловатых форм. В основе этого древнего искусства лежит важнейший компонент: инструмент для прядения металла. Эта статья посвящена тонкостям изготовления металлических прядильных роликов, процессу выбора различных материалов, нюансам формы и угла наклона, а также значению выбора материала при изготовлении этих незаменимых инструментов.

Понимание металлических прядильных роликов: Рабочие лошадки ремесла

Металлопрядильные ролики, также известные как прядильные инструменты или патроны, служат основными инструментами в процессе прядения металла. Эти инструменты позволяют мастерам превращать плоские металлические диски или заготовки в бесшовные, симметричные формы, вращая их с высокой скоростью и прикладывая давление. Вальцы бывают разных размеров и конструкций, каждая из которых подходит для различных требований проекта и типов металла.

Типы металлических прядильных валов

Традиционные валики: Традиционные металлические прядильные валики имеют цилиндрическую форму, обеспечивая стабильность и точность в процессе прядения. Они идеально подходят для изготовления симметричных форм, таких как чаши, купола и цилиндрические сосуды.

Профилированные ролики: Профилированные ролики, характеризующиеся индивидуальными формами и контурами, предназначены для производства сложных форм с замысловатыми деталями. Эти ролики позволяют мастерам с точностью и изяществом создавать различные конструкции – от декоративных украшений до функциональных компонентов.

Комбинированные вальцы: Комбинированные вальцы включают в себя элементы как обычных, так и профилированных конструкций, обеспечивая универсальность в формировании широкого спектра металлических предметов. Эти ролики обеспечивают гибкость и эффективность, что делает их популярным выбором для мастеров, стремящихся к адаптации своих проектов.

Выбор металлорежущего инструмента для различных материалов: Точность и универсальность

Выбор инструментов для прядения металла играет ключевую роль в достижении оптимальных результатов при работе с различными материалами. Каждый металл обладает уникальными свойствами, которые влияют на процесс прядения, что требует тщательного рассмотрения при выборе подходящих инструментов для работы.

Совместимость материалов инструментов

Стальные ролики: Стальные ролики отличаются исключительной прочностью и термостойкостью, что делает их хорошо подходящими для вращения черных металлов, таких как нержавеющая сталь и алюминий. Их прочная конструкция обеспечивает долговечность и надежность даже в сложных промышленных условиях.

Ролики с твердосплавными наконечниками: Ролики с твердосплавными наконечниками обладают превосходной износостойкостью и режущими свойствами, что делает их идеальными для обработки абразивных материалов, таких как титан и инконель. Эти ролики сохраняют остроту и точность при длительном использовании, повышая производительность и эффективность в условиях крупносерийного производства.

Керамические ролики: Керамические ролики, известные своими непроводящими и немагнитными свойствами, отлично подходят для вращения цветных металлов, таких как медь, латунь и бронза. Их гладкая поверхность минимизирует трение и предотвращает появление дефектов на поверхности, в результате чего металлические изделия приобретают первозданный вид с минимальными требованиями к последующей обработке.

Соображения, связанные с конкретным материалом

Толщина: Толщина металлической заготовки влияет на выбор прядильного инструмента: для более толстых материалов требуются более прочные ролики, способные выдерживать приложенные усилия без деформации и разрушения.

Пластичность: пластичность металла диктует оптимальную скорость прядения и параметры давления, определяя выбор роликов для обеспечения равномерного формования без дефектов материала или растрескивания.

Чистота поверхности: металлы с высокими требованиями к чистоте поверхности требуют прецизионных роликов с гладкими контактными поверхностями для предотвращения образования пятен или царапин в процессе прядения.

Изучение формы и угла металлических прядильных инструментов: Точное машиностроение в движении

Форма и угол наклона металлических прядильных инструментов играют решающую роль в определении конечного результата прядильного производства. От достижения определенной геометрии до улучшения формуемости и качества поверхности – все эти аспекты конструкции тщательно выверены для удовлетворения разнообразных потребностей как ремесленников, так и промышленных предприятий.

Геометрия прядильных инструментов

Радиус: радиус прядильного инструмента влияет на кривизну прядильного металла: при большем радиусе получаются более мягкие изгибы, а при меньшем – более резкие. Мастера могут выбрать ролики с разным радиусом, чтобы добиться желаемой эстетики дизайна и структурной целостности своих творений.

Угол конуса: Угол конусности прядильного инструмента определяет осадку или наклон прядильного металла, способствуя плавному течению и выходу материала в процессе формования. Регулируемые углы конусности обеспечивают гибкость при формировании сложных геометрических форм и плавный переход между различными участками заготовки.

Улучшение формуемости и чистоты поверхности

Рельефные канавки: Рельефные канавки, стратегически обработанные на поверхности прядильного инструмента, оптимизируют поток материала и снижают силы трения в процессе прядения. Эти канавки предотвращают налипание металла и деформацию, обеспечивая равномерное формование и превосходную чистоту поверхности конечного продукта.

Полированная поверхность: Тонко отполированные прядильные инструменты сводят к минимуму дефекты поверхности и потери на трение, в результате чего металлические изделия получаются более гладкими, с повышенным блеском и эстетической привлекательностью. Передовые методы обработки поверхности и покрытия еще больше увеличивают долговечность и производительность инструмента, повышая производительность и снижая требования к техническому обслуживанию.

Выбор материала для металлических прядильных инструментов: Инженерное совершенство в сочетании с мастерством

Процесс выбора материала для металлопрядильных инструментов – важнейший аспект обеспечения долговечности, точности и производительности процесса прядения. Выбор материалов – от обычных стальных сплавов до передовой керамики и композитов – охватывает широкий спектр свойств и областей применения, удовлетворяя растущие потребности современной металлообрабатывающей промышленности.

Факторы, влияющие на выбор материалов

Износостойкость: Металлорежущие инструменты, подвергающиеся высокоскоростному вращению и контакту с абразивными металлами, требуют исключительной износостойкости для сохранения остроты и точности размеров в течение длительного времени. Закаленные стальные сплавы и твердосплавные пластины обеспечивают превосходную износостойкость, продлевая срок службы инструмента и сводя к минимуму время простоя в производственных условиях.

Термическая стабильность: Термостойкость прядильных инструментов имеет первостепенное значение для противостояния интенсивному нагреву, возникающему в процессе прядения, особенно при работе с высокотемпературными сплавами и экзотическими металлами. Термостойкие материалы, такие как керамические композиты и тугоплавкие металлы, обеспечивают надежную работу и стабильность размеров в экстремальных условиях эксплуатации.

Совместимость: совместимость материалов прядильного инструмента с конкретными типами металлов влияет на эффективность процесса, качество обработки поверхности и общее качество прядильных деталей. Покрытия и обработка поверхностей для конкретных материалов дополнительно повышают производительность инструмента и снижают негативные последствия, такие как галтование, адгезия и химические реакции между разнородными материалами.

Создание точности: Обработка металлических прядильных валов

Металлопрядильные ролики – краеугольный камень процесса прядения металла – проходят ряд сложных производственных этапов, чтобы добиться точности и долговечности, необходимых для придания формы различным металлам. Каждый этап производственного процесса, от выбора сырья до окончательной отделки, вносит свой вклад в производительность и долговечность прядильного инструмента.

Выбор сырья

Высококачественные сплавы: Металлические прядильные ролики обычно изготавливаются из высокопрочных стальных сплавов или современных композитных материалов, выбранных за их исключительные механические свойства и износостойкость. Эти материалы проходят строгие испытания и контроль качества, чтобы обеспечить постоянство и надежность готовой продукции.

Индивидуальные спецификации: В зависимости от области применения и требований к производительности производители металлопрядильного инструмента подбирают состав и свойства материала для удовлетворения конкретных потребностей заказчика, будь то повышенная термостойкость, коррозионная стойкость или качество обработки поверхности.

Прецизионная обработка

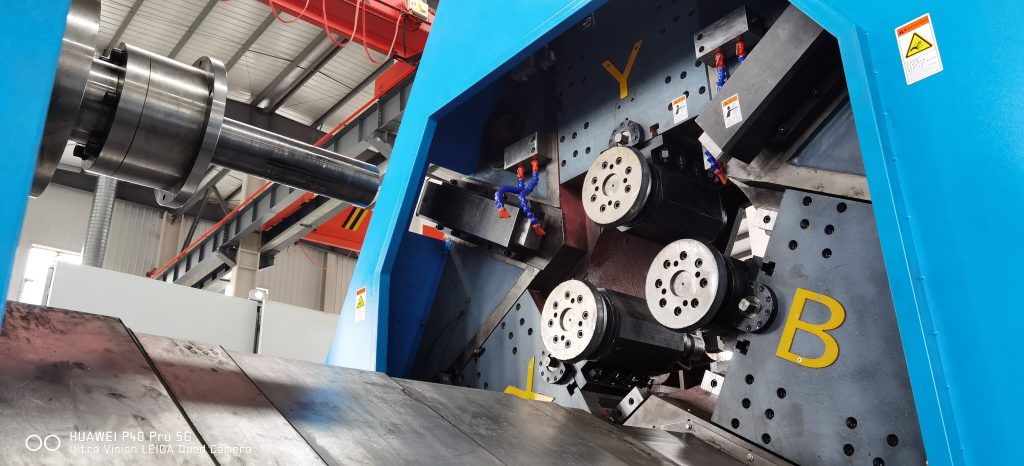

Обработка с ЧПУ: Компьютерное числовое управление (ЧПУ) играет решающую роль в формировании металлических прядильных роликов с непревзойденной точностью и повторяемостью. Передовые процессы фрезерования и точения с ЧПУ позволяют производителям создавать сложные геометрические формы, профили и поверхности с микронной точностью, обеспечивая оптимальную производительность в сложных условиях прядения.

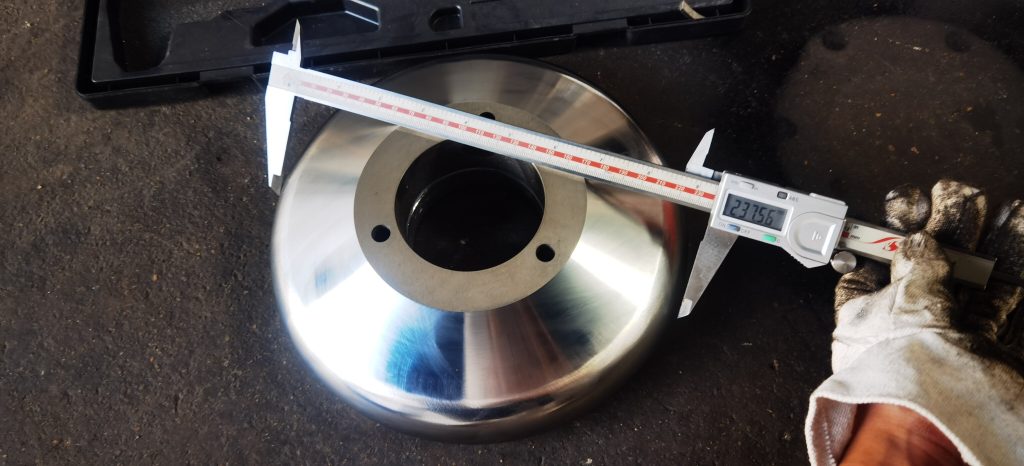

Контроль допусков: жесткий контроль допусков имеет первостепенное значение при обработке металлических прядильных роликов для обеспечения точности размеров и концентричности, необходимых для бесперебойной работы прядильного производства. Современное метрологическое оборудование и протоколы контроля качества проверяют соответствие строгим спецификациям, гарантируя стабильные результаты в производственных условиях.

Обработка поверхности и нанесение покрытий

Оптимизация поверхности: такие методы обработки поверхности, как полировка, шлифовка и хонингование, улучшают качество поверхности металлических прядильных валов, снижая трение и минимизируя прилипание материала в процессе прядения. Зеркальные поверхности способствуют плавному течению металла и улучшают качество прядильных компонентов, особенно в областях применения, требующих высоких эстетических стандартов.

Защитные покрытия: защитные покрытия и обработка поверхности, такие как твердое хромирование, керамические покрытия и PVD-покрытия, повышают износостойкость и прочность металлических прядильных роликов, продлевая срок службы инструмента и сводя к минимуму необходимость технического обслуживания в тяжелых условиях эксплуатации.

Точность на практике: Установка металлических прядильных инструментов в станок

Установка металлических прядильных инструментов в прядильные машины – это критически важный этап, который напрямую влияет на качество и эффективность процесса прядения. Правильная настройка и выравнивание обеспечивают оптимальную производительность, безопасность и долговечность как инструментов, так и машины, сводя к минимуму время простоя и максимизируя производительность.

Выравнивание и балансировка

Точное выравнивание: Точная центровка металлических прядильных инструментов в прядильной машине необходима для достижения равномерной толщины стенок, концентричности и точности размеров прядильных деталей. Системы лазерной центровки и прецизионные измерительные приборы позволяют операторам выравнивать прядильные инструменты с субмикронной точностью, уменьшая биение и дефекты, вызванные вибрацией во время прядения.

Динамическая балансировка: Динамическая балансировка металлических прядильных валов минимизирует вибрацию и колебания во время работы, улучшая качество поверхности и стабильность размеров прядильных деталей. Передовое оборудование и технологии балансировки обеспечивают оптимальное распределение веса и вращательную симметрию, повышая производительность инструмента и продлевая срок его службы при высокоскоростном прядении.

Зажим и крепление инструмента

Надежный зажим: Правильный зажим и крепление металлических прядильных инструментов в прядильной машине предотвращают проскальзывание, отклонение и дребезжание инструмента в процессе прядения. Надежные зажимные механизмы и гидравлические приспособления оказывают равномерное давление на поверхность инструмента, обеспечивая максимальную жесткость и стабильность, а также минимизируя деформацию и износ инструмента.

Системы быстрой смены: Системы быстрой смены оснастки способствуют быстрой настройке и смене металлорежущего инструмента, сокращая время простоя и повышая гибкость производства в условиях многономенклатурного производства. Станции предварительной настройки инструмента и автоматические устройства смены инструмента упрощают процесс настройки, позволяя операторам оптимизировать загрузку и производительность станка.

Соображения безопасности

Обучение операторов: Комплексные программы обучения обучают операторов машин правильному обращению, установке и обслуживанию металлопрядильных инструментов, способствуя безопасной и эффективной работе прядильных машин. Упор на эргономичные методы и средства индивидуальной защиты (СИЗ) обеспечивает безопасность оператора и снижает риск несчастных случаев и травм на рабочем месте.

Охрана станков: хорошо продуманные ограждения станков и блокировки безопасности защищают операторов от таких опасностей, как вращающиеся механизмы, летящие обломки и жидкости под высоким давлением, связанные с операциями по прядению металла. Соблюдение отраслевых стандартов и правил обеспечивает безопасную рабочую среду и сводит к минимуму вероятность несчастных случаев и обязательств.

Стремление к совершенству: Совершенные инструменты для прядения металла и совершенные процедуры прядения

Стремление к совершенству в области прядения металлов охватывает не только качество и производительность прядильных инструментов, но и точность и эффективность прядильных процедур. От выбора материала и дизайна инструмента до оптимизации процесса и контроля качества – каждый аспект процесса прядения металла тщательно выверен для достижения безупречных результатов.

Совершенные инструменты для прядения металла

Оптимальная геометрия: геометрия металлопрядильных инструментов, включая радиус, угол конусности и рельефные элементы, тщательно оптимизируется для обеспечения равномерного потока материала, минимизации износа инструмента и максимальной точности размеров изготавливаемых деталей. Итеративные методы проектирования и моделирования позволяют уточнить профили и конфигурации инструментов для достижения оптимальной производительности в различных материалах и областях применения.

Превосходные материалы: Выбор материалов для металлопрядильных инструментов обусловлен такими факторами, как износостойкость, термостойкость и совместимость с конкретными типами металлов. Современные сплавы, покрытия и обработка поверхности повышают долговечность и производительность инструмента, обеспечивая надежную работу и стабильное качество в условиях крупносерийного производства.

perfect metal spinning tools and perfect spinning procedures

Строгие испытания: Металлорежущие инструменты подвергаются строгим испытаниям и процедурам проверки на соответствие техническим характеристикам и отраслевым стандартам. Анализ методом конечных элементов (FEA), механические испытания и полевые испытания оценивают долговечность инструмента, точность размеров и качество обработки поверхности в смоделированных условиях эксплуатации, обеспечивая уверенность в производительности и надежности инструмента в реальных условиях применения.

Процедуры идеального отжима

Оптимизация процесса: Процедуры прядения постоянно оптимизируются с помощью анализа данных, экспериментов и обратной связи для повышения эффективности, производительности и качества операций по прядению металла. Передовые системы мониторинга и управления процессом позволяют в режиме реального времени регулировать такие параметры прядения, как скорость, давление и смазка, оптимизируя поток материала и сводя к минимуму дефекты в пряденых компонентах.

Обеспечение качества: строгие протоколы обеспечения качества гарантируют последовательность и надежность процессов прядения металлов, начиная с первоначального контроля материала и заканчивая проверкой конечного продукта. Методы контроля в процессе производства, такие как лазерное сканирование, координатные измерения и неразрушающий контроль, проверяют точность размеров, качество обработки поверхности и целостность материала, гарантируя соответствие спецификациям заказчика и промышленным стандартам.

Непрерывное совершенствование: Культура непрерывного совершенствования способствует внедрению инноваций и достижению совершенства в металлопрядильном производстве, стимулируя развитие технологий, материалов и методов, чтобы расширить границы возможного. Межфункциональное сотрудничество, обмен знаниями и инициативы по обучению сотрудников позволяют командам выявлять и внедрять передовые методы, обеспечивая рост эффективности и повышение качества во всей организации.

Революция в металлопрядении: Роль решений для металлопрядения с ЧПУ

Прядильные станки с ЧПУ представляют собой смену парадигмы в металлообрабатывающей промышленности, сочетая точность обработки с компьютерным управлением с универсальностью традиционных технологий прядения. Прядильные станки с ЧПУ обеспечивают беспрецедентную гибкость, эффективность и качество обработки металлов – от сложных геометрических форм до крупносерийного производства.

Передовая автоматизация

Прядильные станки с ЧПУ оснащены программируемыми системами управления, которые автоматизируют создание траектории движения инструмента, регулировку скорости и обработку материалов, сокращая время настройки и повышая производительность операций прядения металла. Операторы могут создавать индивидуальные программы прядения с помощью интуитивно понятных программных интерфейсов, что позволяет быстро создавать прототипы, итеративно дорабатывать дизайн и легко интегрироваться с рабочими процессами CAD/CAM. Мониторинг и диагностика в режиме реального времени дают представление о производительности машины, позволяя проводить профилактическое обслуживание и оптимизировать процессы прядения.

Универсальные возможности обработки

Многоосевая обработка: Прядильные станки с ЧПУ обладают возможностями многоосевой обработки, что позволяет формировать сложные формы и контуры с точностью и повторяемостью. Благодаря одновременному контролю за вращением, подачей и перемещением инструмента операторы могут создавать сложные геометрические формы, конические профили и асимметричные элементы, ранее недостижимые при использовании традиционных методов вращения.

Адаптивная оснастка: Системы адаптивной оснастки на прядильных станках с ЧПУ динамически регулируют геометрию инструмента, давление и скорость подачи на основе обратной связи в реальном времени от датчиков и исполнительных механизмов. Такое адаптивное управление оптимизирует поток материала, минимизирует износ инструмента и максимизирует стабильность процесса, что приводит к превосходной чистоте поверхности и точности размеров прядильных деталей.

Масштабируемые производственные решения

Пакетная обработка: Прядильные станки с ЧПУ поддерживают пакетную обработку нескольких заготовок за один установ, оптимизируя производство и сокращая время цикла для крупносерийного производства. Автоматизированные устройства смены инструмента и системы перемещения заготовок способствуют бесперебойной работе, обеспечивая непрерывное производство с минимальным вмешательством оператора.

Гибкая фиксация заготовок: Модульные системы закрепления на прядильных станках с ЧПУ позволяют использовать широкий диапазон размеров, форм и материалов заготовок, обеспечивая гибкость и универсальность производственных установок. Быстросменные цанги, патроны и оправки позволяют быстро изменять конфигурацию станочного оборудования, способствуя эффективной переналадке и оптимизации настроек для различных производственных требований.

Заключение – Создание совершенства с ALTRON: свидетельство инноваций и опыта

Являясь ведущим поставщиком металлорежущих инструментов и услуг, компания ALTRON стоит на переднем крае инноваций и инженерного мастерства в металлообрабатывающей промышленности. Благодаря разнообразному ассортименту прецизионных роликов, новейших материалов и индивидуальных решений ALTRON дает возможность мастерам и производителям раскрыть свой творческий потенциал и реализовать задуманное с непревзойденной точностью и эффективностью.

От аэрокосмических компонентов и автомобильных деталей до архитектурных элементов и художественных шедевров – металлорежущие инструменты ALTRON воплощают в себе идеальную синергию мастерства, технологий и производительности. Придерживаясь принципов качества, надежности и удовлетворенности клиентов, ALTRON продолжает определять границы совершенства металлообработки, формируя будущее отрасли по одной революции за раз.